English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Как една производствена линия с DC полиран ротор постига високообемно прецизно производство?

2025-12-11

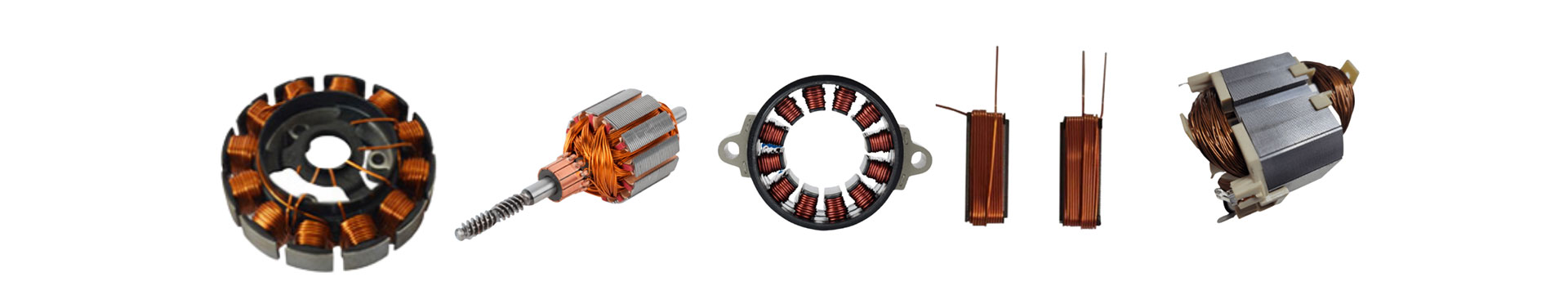

A Производствена линия за постоянен четков роторе интегрирана производствена система, предназначена да автоматизира процесите на формоване, навиване, сглобяване, балансиране, измерване и тестване, необходими за производство на ротори за постояннотокови двигатели в мащаб. Неговата основна цел е да осигури последователна геометрия на ротора, стабилен електрически изход, нисък шум и повтаряща се производителност в хиляди или милиони единици.

За да подпомогне техническото разбиране, следващата таблица обобщава представителните параметри на типична производствена линия за DC матов ротор, показвайки типа на процесните станции, техните възможности и съответната точност на измерване. Този преглед помага да се изяснят инженерните характеристики и оперативните възможности, които определят производителността, качеството и дългосрочната продуктивност.

| Системен компонент | Ключова функция | Представителни технически параметри | Стойност/Възможност |

|---|---|---|---|

| Станция за навиване на тел | Автоматизира навиването на бобина | Диапазон на диаметъра на проводника | 0,10–1,20 mm |

| Скорост на навиване | 1500–3000 RPM | ||

| Модул за подреждане на ламиниране | Формира роторна купчина | Толеранс на височината на стека | ±0,02 мм |

| Модул за пресоване на вала | Вкарва валовете прецизно | Контрол на силата на пресоване | 1–3 kN регулируеми |

| Комутаторна система за заваряване | Свързва бобини и комутатор | Метод на заваряване | Опции TIG/лазер/дъга |

| Станция за динамично балансиране | Осигурява ниски вибрации | Точност на балансиране | ≤1 mg |

| Електрическа тестова станция | Провежда тестове за устойчивост и пренапрежение | Напрежение за изпитване на пренапрежение | До 5 kV |

| Система за визуална инспекция | Открива повърхностни и размерни дефекти | Базирана на AI точност на разпознаване | ≥99% степен на откриване |

| Система за автоматично прехвърляне | Мести единици между станции | Време на цикъл на ротор | 3–7 секунди |

Следващите раздели разкриват как тези системи функционират заедно в четири основни аналитични възела, образувайки структура на съдържание от приблизително 3000 думи на дълбоко ниво, оптимизирана за производство, индустриална автоматизация и B2B технически читатели.

Как една производствена линия с DC матов ротор установява стабилност на процеса през всеки етап на производство?

Производствена линия, предназначена за производство на ротор с четка за постоянен ток, следва структурирана архитектура на процеса, изградена около координирани механични, електрически и цифрови системи за управление. Стабилността на тази архитектура зависи от последователността на работния поток, прецизността на станцията и интеграцията за контрол на качеството.

Как се поддържа точността на подреждане на ламиниране?

Подреждането на ламиниране е една от първите критични стъпки. Системата трябва да гарантира, че всяка стоманена ламинация е подравнена и компресирана равномерно, за да се гарантира последователност на магнитното поле. Модулите за подреждане разчитат на вибрационни подаващи устройства, сервоуправляеми механизми за подравняване и сензори за наблюдение на височината. Те позволяват непрекъсната корекция по време на работа, предотвратявайки разместване, преди да се превърне в дисбаланс на ротора или вибрации.

Как станцията за навиване осигурява постоянна геометрия на бобината?

Геометрията на бобината пряко влияе върху електрическото съпротивление, изходящия въртящ момент и генерирането на топлина. За да предотвратят вариации, станциите за навиване използват серво мотори с обратна връзка със затворен контур, осигуряващи постоянно напрежение през целия цикъл на навиване. Обтегачите на телта регулират силата на теглене, предотвратявайки деформация или разтягане, докато програмируемите модели поддържат броя на завоите и разпределението. Това гарантира, че всеки ротор отговаря на електрически толеранси въз основа на проектните изисквания.

Как автоматизираното комутаторно заваряване подобрява надеждността на електрическата проводимост?

Системата за заваряване свързва проводниците на намотката към комутаторните сегменти. Системите за лазерно или дъгово заваряване са конфигурирани да поддържат стабилна температура, дълбочина на проникване и консистенция на заваръчния шев. Сензори в реално време наблюдават температурата и непрекъснатостта на заваръчния шев, предотвратявайки студени съединения или частично сливане. Чрез поддържане на еднакви съединения, системата намалява рисковете от повреда по време на работа на високоскоростен двигател.

Как балансирането гарантира дългосрочна работа на ротора?

Динамичното балансиране елиминира източниците на вибрации, като гарантира, че двигателят работи тихо и удължава живота на лагерите. Система за балансиране с две равнини измерва разпределението на масата и автоматично коригира дисбаланса чрез отстраняване на материал или микропробиване. Точността на балансиране достига ≤1 mg, което отговаря на стандартите за малки уреди, автомобилни актуатори и индустриални инструменти.

Как електрическите тестове валидират всеки ротор преди сглобяването?

Тестващата станция осигурява тестове за пренапрежение, проверки на съпротивлението, измерване на изолацията и проверка на непрекъснатостта на веригата. Тестовете за пренапрежение до 5 kV откриват дефекти в изолацията, които са невидими за визуални или механични проверки. Електрическите тестове потвърждават, че всеки ротор отговаря на функционалните параметри, преди да напусне линията, предотвратявайки скъпи повреди надолу по веригата.

Как автоматизацията подобрява пропускателната способност, осигуряването на качеството и ефективността на разходите?

Автоматизацията е в основата на модерното производство на ротори, позволяваща по-високи производителни скорости, като същевременно намалява производствените грешки и интензивността на труда.

Как автоматизираният контрол на процеса намалява променливостта?

Всяка процесна станция комуникира чрез централизиран PLC или индустриална PC платформа. Сензорите събират данни за сила, въртящ момент, напрежение и подравняване. Когато възникне нередност, системата коригира параметрите или спира производството, за да избегне дефектни партиди. Това управление със затворен цикъл гарантира предвидими и повтарящи се резултати.

Как системите за визуална инспекция подобряват степента на откриване на дефекти?

Оптичната проверка открива неравности, драскотини, деформации и отклонения в размерите. С ≥99% точност на разпознаване, системата за зрение намалява зависимостта от ръчна проверка. Той също така документира типове дефекти, позволявайки анализ на първопричината и непрекъснато подобрение.

Как автоматизацията намалява оперативните разходи за производителите?

Автоматизацията намалява ръчния труд, намалява нивата на преработване, увеличава производителността и намалява скрап материала. Въпреки че първоначалната инвестиция е по-висока, дългосрочните ползи от разходите произтичат от по-висока последователност, по-малко възвръщаемост, стабилно качество и предвидим график на продукцията.

Как линията поддържа проследимост за всяка единица?

Системите за проследяване маркират всеки ротор със сериен код, свързан с данните за процеса. Това подобрява одита на качеството, управлението на гаранцията и съответствието в автомобилния и индустриалния сектор, които изискват документирана производствена история.

Как системата поддържа мащабиране, персонализиране и тестове за готово за бъдещето производство?

Тъй като търсенето на двигатели с постоянен ток расте в автомобилостроенето, HVAC, домакинските уреди, роботизираните играчки и промишленото оборудване, производителите изискват производствени линии, които се приспособяват към чести промени в дизайна и разнообразни спецификации на ротора.

Как модулният дизайн позволява мащабиране на производството?

Станциите могат да се добавят, премахват или надграждат, за да отговарят на целите за пропускателна способност. Производителите могат да преминават от полуавтоматични към напълно автоматични конфигурации, когато търсенето нараства. Тази модулност също така опростява поддръжката и намалява времето за престой.

Как линията се адаптира към различни размери на ротора?

Регулируеми приспособления, програмируеми модели на навиване и гъвкави модули за монтаж на валове осигуряват съвместимост с множество размери на ротора. Тази адаптация поддържа продуктова диверсификация, без да изисква паралелни производствени линии.

Как интегрирането на усъвършенствани сензори подготвя системата за бъдещи надстройки?

Производителите все повече възприемат предсказуема поддръжка, използвайки сензори за вибрации, термални камери и анализ на ефективността. Тези сензори позволяват ранно откриване на износване, помагайки за поддържане на дълго време за работа.

Как цифровизацията позволява дистанционно наблюдение и оптимизация?

Индустриалната свързаност позволява табла за управление на производителността в реално време, дистанционна диагностика на грешки и производствени анализи. Екипите могат да наблюдават времената на цикъла, нивата на скрап и условията на машината, позволявайки решения за производство, базирани на данни.

Как могат производителите да прилагат тази система за конкурентно предимство и дългосрочна оперативна стойност?

Производствената линия с четка за постоянен ток е по-скоро стратегически актив, отколкото обикновена машина. Неговата стойност се крие в способността му да поддържа разширяване, да подобрява качеството на продукта и да предлага предвидимо представяне на конкурентни пазари.

Как линията подобрява удовлетвореността на клиентите за производителите надолу по веригата?

Стабилната производителност на ротора намалява шума на двигателя, увеличава постоянството на въртящия момент и подобрява надеждността на продукта. Производителите се възползват от по-малко гаранционни искове и по-високи потребителски оценки.

Как оптимизирането на производителността намалява времето за изпълнение?

С времена на цикъл от 3–7 секунди на ротор, производственият график става по-точен. Това поддържа доставка точно навреме, особено за OEM и ODM клиенти в автомобилната промишленост и индустрията за уреди.

Как високата прецизност се отразява на репутацията на марката и растежа на пазарния дял?

Превъзходното качество на ротора подобрява производителността на крайните продукти. Това укрепва надеждността на марката и поддържа дългосрочни взаимоотношения с клиенти на конкурентни глобални пазари.

Често задавани въпроси (FAQ)

Как производствената линия поддържа постоянно качество на навиването на бобината през дълги производствени цикли?

Линията контролира напрежението на намотката, скоростта на въртене и броя на оборотите чрез серво задвижвани двигатели с наблюдение в затворен контур. Обтегачите на телта и сензорите за подравняване предотвратяват отклонения дори при продължителна работа. Това гарантира равномерна плътност на бобината, стабилно съпротивление и надежден изходен въртящ момент за всеки ротор.

Как се извършва балансирането на ротора за премахване на вибрациите и подобряване на издръжливостта на системата?

Машините за динамично балансиране измерват разпределението на масата с помощта на анализ в двойна равнина. Когато бъде открит дисбаланс, системата компенсира чрез премахване на материала или регулиране на разпределението на теглото с висока точност. Този процес гарантира гладка работа, минимални вибрации и по-дълъг живот на компонентите.

Заключение и контакт

Производствената линия за DC матирани ротори представлява напълно проектирана производствена екосистема, която интегрира механична прецизност, електронен контрол и усъвършенствани технологии за осигуряване на качеството, за да осигури голям обем, последователно производство на ротори. Неговите основни възможности се състоят в поддържане на точност на размерите, осигуряване на стабилна електрическа производителност, намаляване на оперативните вариации и поддържане на мащабируеми производствени модели. Тъй като индустриите приемат все по-сложни двигателни приложения, значението на надеждното качество на ротора продължава да нараства. Описаните тук системи позволяват на производителите да отговорят на тези изисквания ефикасно, докато се подготвят за бъдещи подобрения в автоматизацията, цифровото управление и интелигентната поддръжка.

За организации, които търсят надеждни възможности за производство на ротори,SHUAIRUI®предоставя технически инженерни решения, съобразени с различни индустриални сектори. За да разгледате спецификациите, опциите за персонализиране или поддръжката за интегриране на проекти, молясвържете се с насза допълнителна консултация.